Julio C. Villalobos

Universidad Autónoma del Estado de Morelos, Col. Chamilpa 1001. C.P. 62209, Cuernavaca, Morelos.

[email protected]

Sergio A. Serna

Universidad Autónoma del Estado de Morelos, Col. Chamilpa 1001. C.P. 62209, Cuernavaca, Morelos.

[email protected]

Bernardo Campillo

Facultad de Química, Universidad Nacional Autónoma de México, México.

[email protected]

Osvaldo Flores

Instituto de Ciencias Físicas, UNAM, Campus Morelos. Col. Chamilpa 1001. C.P. 62209, Cuernavaca Morelos.

[email protected]

Edgar López

Universidad del Istmo, Campus Tehuantepec, México.

[email protected]

Resumen-La influencia del tiempo y temperatura de revenido en la susceptibilidad a la fragilización por hidrógeno, fue evaluada en un acero microaleado experimental. Los tratamientos térmicos de revenido se llevaron a cabo en un intervalo de temperaturas de 200 a 600 °C con diferentes tiempos. El proceso de cargado catódico de hidrógeno se realizó en una solución de H2SO4, utilizando una densidad de corriente de 40 mA/cm² durante una y 12 horas de exposición. La susceptibilidad a la fragilización por hidrógeno y su efecto sobre las propiedades mecánicas del acero fue evaluado en las distintas condiciones de tratamientos mediante ensayos de tensión. Además, se llevaron a cabo ensayos de permeabilidad de hidrógeno para determinar los coeficientes de difusión efectivos (Deff). Los resultados mostraron que las propiedades mecánicas disminuyen en sus valores de resistencia a la tracción (UTS) y límite elástico (YS) con un mayor tiempo de exposición de cargado catódico de hidrógeno, sin tener una tendencia definida con el tiempo y la temperatura de tratamiento térmico.

Palabras claves-Acero microaleado, fragilización por hidrógeno, tratamientos térmicos.

Abstract-The influence of both, time and annealing temperature over the susceptibility to hydrogen embrittlement was evaluated in experimental microalloyed steel. Tempering heat treatments were carried out in a temperature range of 200-600 °C with several heat treatment times. They were hydrogen charged cathodically in a solution of H2SO4, using a current density of 40 mA/cm² during 1 and 12 hours of exposure. Susceptibility to hydrogen embrittlement and its effect on the mechanical properties in different treatment conditions were evaluated by tensile test. Also, were conducted hydrogen permeability tests to determine effective diffusion coefficients (Deff). The results showed that the mechanical properties decrease in ultimate tensile strength (UTS) and yield stress (YS) values as function of charging cathodic hydrogen times, without a clear trend over time and temperature heat treatment.

Keywords-Microalloyed steel, hydrogen embrittlement, Heat treatment.

Tipo de artículo: Original1. Introducción

Los aceros microaleados se caracterizan por sus bajos contenidos de C y la utilización de elementos microaleantes, como son el Nb, el Ti, el V y el Al en muy pequeñas cantidades para alcanzar valores de límite elástico (YS) mayores a los 700 MPa una vez laminados en caliente o al ser normalizados [1]. La combinación de propiedades mecánicas es lo que realmente hace especial a este grupo de aceros, pueden alcanzar al mismo tiempo una alta resistencia (< 800 MPa) y tenacidad debido a su proceso de laminación controlada en caliente conocido como proceso termomecánico (TMCP) [2]. Debido a su bajo contenido de C esta clase de acero tiene una muy buena soldabilidad la cual posibilita su uso como acero estructural, para la construcción de tuberías para el transporte de hidrocarburos, etc.

Losacerosmicroaleadossonsusceptiblesaltratamiento térmico de revenido, para el aumento de tenacidad o para el ajuste de las propiedades mecánicas finales sin comprometer sus niveles de resistencia adquiridos durante el TMCP y no afectar su microestructura. Los efectos del revenido dependen del tiempo y la temperatura de tratamiento.

Por otro lado, el hidrógeno tiene diversos efectos sobre los aceros microaleados. Generalmente en detrimento de sus propiedades mecánicas. Entre estos efectos el hidrógeno puede ocasionar fisuras internas por presión de hidrógeno, pérdida de ductilidad, corrosión bajo tensión y falla por debajo del límite de fluencia del material [3]. Estos efectos pueden incrementarse debido a la presencia de esfuerzos residuales y/o microestructuras susceptibles. Es una práctica común que en la industria se minimice la posible absorción de hidrógeno en el ambiente durante este tipo de procesos, para evitar su fragilización que se produce debido a un proceso de absorción y difusión del hidrógeno, cuando este se incorpora en la red cristalina de forma permanente o temporal. El objetivo principal de este trabajo es evaluar los efectos de fragilización por hidrógeno en un acero microaleado experimental sometido a tratamientos térmicos de revenido sobre sus propiedades mecánicas, y así como determinar los parámetros de permeabilidad de hidrógeno.

2. Materiales y métodos

El acero microaleado experimental utilizado para el presente trabajo fue procesado termomecánicamente como se menciona a continuación. Se partió de una placa con un espesor de 4.4 cm, 15 cm de largo y 5 cm de ancho. Se recalentó a 1250 °C a una velocidad de calentamiento de 0.4 °C/seg, se mantuvo por 90 minutos y luego se laminó en caliente. Se deformó a esta temperatura un 50% hasta concluir aproximadamente a los 920 °C, hasta un espesor 2.2 cm; posteriormente a esta temperatura se inició la segunda deformación en caliente hasta obtener un espesor de 1.1 cm y se enfrío a temperatura ambiente. Se recalentó a 950 °C y se templó en agua.

Para determinar su composición química se realizó una prueba de espectroscopía de emisión de chispa; el resultado de estos análisis se muestra en la tabla 1. Se puede observar un bajo contenido de C y la presencia de elementos microaleantes como son Nb, Ti, Mo y Cr. De estos elementos, principalmente el Nb y el Ti tienen una fuerte tendencia a formar carburos y/o carbonitruros que precipitan en la matriz del acero durante el proceso termomecánico y al ser sometidos a tratamientos térmicos, modificando así sus propiedades mecánicas finales.

Tabla 1. Composición química en % en peso

| C | Si | Mn | P | S | Cr | Mo | Ni | Al | Nb | Ti |

| .027 | .244 | 1.00 | .003 | .005 | .422 | .180 | 1.35 | .045 | .024 | .015 |

El acero en condición de recepción fue sometido a tratamientos térmicos de revenido en temperaturas de 200, 400 y 600 °C en tiempos de permanencia de 1, 3 y 10 minutos. La selección de tiempos de revenido cortos en este rango de temperaturas, se debió a que en el presente trabajo se pretendía observar la respuesta de la microestructura de recepción presente después del proceso termomecánico en lapsos cortos de tiempo en el rango de temperaturas, para observar si a través de estos tiempos era posible detectar cambios en los carburos presentes y su efecto en las propiedades mecánicas y en su comportamiento ante la presencia de hidrógeno. Por lo que, el objetivo de realizar estos tratamientos fue el de evaluar el efecto de los precipitados presentes conformados por los elementos microaleantes sobre las propiedades mecánicas de un acero microaleado experimental y su susceptibilidad a la fragilización por hidrógeno.

Una vez realizados los tratamientos térmicos, el acero fue sometido a carga catódica de hidrógeno utilizando una solución de 0.5 M de H2SO4 + 0.2 gr de As2O3 durante una y 12 horas, aplicando una densidad de corriente de 40 mA/cm² (ver figura 1).

Se realizaron ensayos de tracción de acuerdo a la Norma ASTM-E8 [4] para determinar la susceptibilidad a la fragilización por hidrógeno y el cambio de las propiedades mecánicas en función del tiempo de carga catódica.

Para determinar los coeficientes de permeabilidad, velocidad de difusión, concentración aparente y flujo de hidrógeno en los aceros tratados, se llevaron a cabo ensayos de permeabilidad de acuerdo a la Norma ASTM-G148 [5].

Figura 1. Esquema del cargado catódico de hidrógeno en el acero microaleado, en tiempos de 1 a 12 horas.

La técnica electroquímica para medir la permeabilidad de hidrógeno fue originalmente desarrollada por Devanathan y Stachurski [6], esta fue empleada para determinar los coeficientes de difusión efectivos (Deff) a través de láminas de 1 mm de espesor del acero microaleado en condición de recepción y con tratamiento térmico de revenido.

Estas láminas fueron recubiertas con Pd solo por el lado expuesto a la celda de detección, esto con la finalidad de evitar la oxidación de las mismas y así permitir la difusión de hidrógeno atómico a través de la lámina; fueron colocadas en la parte central de la celda de permeabilidad y conectada a un potenciostato Gill AC, como se muestra en la figura 2.

La celda de carga (reducción) fue galvanostáticamente polarizada a una densidad de corriente constante (40 mA/ cm²) en una solución de 0.5 M H2SO4 con la adición de 0.2 gr de As2O3 para promover la entrada de hidrógeno atómico. La celda de detección (oxidación) fue mantenida a un potencial constante de +300 mV respecto a un electrodo de Ag/AgCl, en una solución de 0.1 M NaOH a temperatura ambiente.

Se utilizó N2en el lado de la celda de detección con la finalidad de remover el O2 de la solución. El resultado del cambio de la densidad de corriente en función del tiempo nos da una medición directa del flujo de hidrógeno a través de la membrana de acero.

Figura 2. Esquema de la celda de permeabilidad, consiste en una celda de carga y una celda de detección de hidrógeno.

3. Resultados

3.1 Propiedades mecánicas del acero de llegada

La microestructura en la condición de recepción, esto es, después del tratamiento termomecánico, se muestra en la figura 3, que consiste en una microestructura compuesta por martensita, bainita y ferrita acicular.

Figura 3. Microestructura del acero en la condición de recepción.

Figura 4. Propiedades mecánicas obtenidas a partir de las curvas tensión-deformación del acero en condición de recepción, con tiempos de cargado catódico, 1 y 12 horas a) UTS y YS. b) %E.

Figura 5. UTS y YS obtenidas a partir de las curvas tensión-deformación de los aceros tratados térmicamente. a) 200 °C, b) 400 °C y c) 600 °C. En un tiempo de 12 horas de carga catódica.

En esta condición se realizaron los ensayos de tracción. A partir de los cuales se obtuvieron los valores de UTS, YS, así como el porcentaje elongación (%E), para determinar la susceptibilidad a la fragilización por hidrógeno del acero en recepción (cargado catódicamente durante una y 12 horas, sin tratamiento térmico de revenido). Se observa en la figura 4 que el UTS y YS presentan una disminución en sus valores de tensión con el incremento en el tiempo de carga catódico. Presentando el primero 1100 MPa en condición de recepción y 814 MPa en un tiempo de 12 horas de carga catódica, esto representa una disminución de un 26 % aproximadamente en la resistencia del acero. Se observa también que el %E disminuye a 12 horas de cargado, de 12.5 % hasta 9.5 % (ver figura 4b), indicando una menor ductilidad. Estos cambios en las propiedades mecánicas son atribuidos a los efectos de fragilización por hidrógeno, debido a la presencia de ampollamiento; y que al momento de que el acero es sometido a carga mecánica se genera la nucleación y el crecimiento de grietas, ocasionando la falla del acero. Este mecanismo de fractura no apareció con una hora de carga catódica.

Es bien conocido que esta tendencia se debe a la absorción y difusión de hidrógeno durante la carga catódica, donde éste puede ser atrapado en trampas irreversibles (partículas de segunda fase, límites de grano, dislocaciones, etc.) [7].

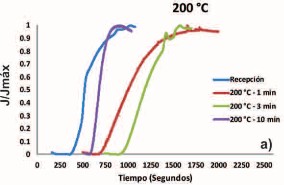

3.2 Propiedades mecánicas del acero tratado térmicamente

La figura 5 muestra las propiedades mecánicas de UTS y YS obtenidas a partir de los ensayos de tracción realizados a las muestras tratadas térmicamente y cargadas catódicamente durante 12 horas. Se puede observar de manera general, que en las distintas temperaturas de revenido se presentaron valores menores de UTS y YS en comparación con el acero de recepción, oscilando en un intervalo de 700 - 900 MPa. No se observa una tendencia en estas variaciones de esfuerzo en función de la temperatura y tiempo de revenido. Sin embargo, las condiciones que presentaron una mayor fragilización por hidrógeno fueron a los 200 °C - 3 min y 600 °C - 1 min, con valores de UTS de 655 y 690 MPa respectivamente. Los aceros revenidos a los 400 °C, tienden a mantener sus valores de UTS y YS independiente al tiempo de tratamiento, presentándose a esta temperatura la menor susceptibilidad a la fragilización por hidrógeno.

Estas variaciones podrían ser debido a la evolución microestructural durante el proceso de revenido como la recuperación y movimiento de dislocaciones, precipitación de carburos y/o carbonitruros de transición [8]. Estos defectos pueden actuar como trampas de atrapamiento de hidrógeno irreversibles, ocasionando fragilización y debilitando la interfaz matriz-precipitado [9]. Además, el hidrógeno puede favorecer el movimiento de dislocaciones, aumentando el flujo plástico localizado, resultando en un ablandamiento; contribuyendo así a una fractura frágil y la reducción del % E y ductilidad [10].

A partir de las curvas tensión-deformación se calculó la tenacidad a la fractura del acero en las distintas condiciones de revenido y carga catódica. Se puede observar en la figura 6, que la tenacidad disminuye considerablemente a 12 horas de cargado catódico (58 MJ/m³) en relación a la condición de llegada. Los valores de tenacidad en las probetas tratadas térmicamente oscilan entre los 35 y 65 MJ/m³. La condición que presentó una menor tenacidad y por consiguiente una mayor fragilización, fue a los 600 °C - 1 min.

Figura 6. Tenacidad a la fractura obtenida a partir del área bajo la curva de los ensayos de tracción. a) En función del tiempo de la carga catódica en condición de recepción, b) en función del tiempo y la temperatura de tratamiento térmico de revenido.

3.3 Curvas de permeabilidad

En la figura 7, se presentan las curvas de permeabilidad obtenidas a partir de los ensayos de permeación electroquímica. Esto provee una valiosa información sobre la difusión del hidrógeno a través de la membrana de acero. Los parámetros de permeabilidad: velocidad de difusión (Deff), concentración aparente (Capp) y flujo de permeabilidad en estado estable (Jss), son medidos y calculados a partir del transiente de permeación de hidrógeno [11]. Una disminución en Deff, Jss y el incremento en Capp, sugiere que una mayor cantidad de hidrógeno puede ser atrapado en el acero [12].

En general, se observa que las curvas obtenidas, presentan un estado transitorio una vez que el hidrógeno comienza a difundir a través del metal, y otro estado estable, que es cuando el metal está completamente saturado con hidrógeno en trampas reversibles e irreversibles [13]. La forma de estas curvas difiere en función del tiempo de tratamiento y en función de la temperatura. Las diferencias entre ellas, es que unas presentan un mayor tiempo en el estado transitorio, y otras presentan un menor tiempo de estado transitorio. Por lo anterior, poseen diferentes pendientes, esto debido a que el hidrógeno presenta diferente velocidad de difusión en estas condiciones de revenido y sumado a esto las distintas trampas asociadas (carburos, dislocaciones, etc.), que se producen y/o modifican durante las distintas etapas de revenido.

A partir de las curvas de permeabilidad y de acuerdo a la Norma ASTM G148 [5], se obtuvieron los coeficientes de permeación en función de la temperatura de revenido (ver figura 8). Las condiciones donde se presenta una mayor susceptibilidad de fragilización por hidrógeno de acuerdo a los parámetros de permeabilidad, se obtuvo para las temperaturas de 200 y 600 °C. Esto debido a que presentaron una mayor concentración de hidrógeno en su estructura cristalina. De acuerdo a los datos de UTS y YS obtenidos a partir de los ensayos de tensión; bajo estas condiciones también se presenta una disminución en las propiedades mecánicas y tenacidad.

La disminución de UTS y YS en función del tiempo de carga catódica se debe principalmente la acumulación de hidrógeno en sitios de atrapamiento tales como carburos y/o carbonitruros, límites de grano y dislocaciones. Esto genera un debilitamiento de la matriz del acero, ocasionando la formación de ampollamiento. El hidrógeno difunde a regiones con altos esfuerzos tri-axiales o algunas áreas microestructurales que contienen defectos. Cuando el hidrógeno alcanza presiones críticas, la formación de grietas será iniciada con la eventual fractura del acero [14]. Durante las pruebas de tensión en condición de revenido y con pre-cargado de hidrógeno durante 12 horas, las propiedades mecánicas se comportan de manera diferente, esto debido en gran medida a las características microestructurales como dislocaciones y precipitados existentes, que tienden a modificarse en las distintas etapas durante el revenido descritas anteriormente. Está ampliamente reportado que los precipitados son trampas más irreversibles que las dislocaciones y límites de grano, no obstante, las dislocaciones se consideran también como sitios irreversibles [15]. La irreversibilidad es la capacidad de mantener al hidrógeno atrapado por un tiempo prolongado, dando pauta a sus efectos de fragilización en los precipitados y debilitamiento de la interfase matriz- precipitado.

Debido a la deformación plástica ocasionada durante los ensayos de tracción, las dislocaciones deslizan disminuyendo la energía libre y favorecen la formación de precipitados, posiblemente los campos de tensiones ocasionados por las deformaciones son compensados por el crecimiento de precipitados. La difusión del hidrógeno es afectado por la cinética de precipitación de carburos debido a que el coeficiente de difusión de hidrógeno en el acero varía de acuerdo a la cantidad y tipo de precipitados presentes [16] obteniéndose un comportamiento oscilatorio del coeficiente de difusión efectivo (Deff) obtenido a partir de los ensayos de permeabilidad.

Figura 7. Curvas de permeabilidad utilizadas para determinar los parámetros de difusión. a) 200 °C, b) 400 °C y c) 600 °C.

Figura 8. a) Velocidad de difusión, b) concentración aparente de hidrógeno en función de la temperatura de revenido.

4. Conclusiones

- El acero microaleado experimental mostró una disminución en sus propiedades mecánicas debido al efecto fragilizante del hidrógeno. Esto ha sido atribuido a la presencia de ampollamiento por la acumulación de hidrógeno.

- Las muestras tratadas térmicamente y cargadas a 12 horas, mostraron variaciones de UTS siempre por debajo de las propiedades mecánicas de la condición de recepción.

- La condición de revenido a la temperatura de 400 °C mostró una menor susceptibilidad a la fragilización por hidrógeno, debido a valores bajos de Capp.

- La mayor susceptibilidad a fragilización por hidrógeno debido a la mayor disminución de UTS, YS y %E, se presentó en las condiciones de 200 °C-3 min y 600 °C-1 min.

- El parámetro de permeabilidad (Deff) tiende a incrementarse a medida que la temperatura se incrementa.

5. Agradecimiento

Agradecemos al Q. Iván Puente por su apoyo técnico. Agradecemos también al programa de apoyo a Proyectos de Investigación e Innovación Tecnológica (PAPIIT, No. IN118714-2) de la UNAM, a través del proyecto: IN 118714. También se agradece al proyecto Ciencia Básica No.178777 del Conacyt.

6. Referencias

[1] VERVYNCKT, Stephanie, et al. Modern HSLA steels and role of non-recrystallization temperature. International Materials Reviews, 2012, vol. 57, no 4, p. 187-207.

[2] KOO, J. Y., et al. Metallurgical design of ultra-high strength steels for gas pipelines. The Thirteenth International Offshore and Polar Engineering Conference. International Society of Offshore and Polar Engineers, 2003.

[3] BARTERI, M., et al. Corrosion Science, 1997, p. 1239.

[4] Standard Methods of Tension Testing of Metallic Materials Annual Book of ASTM Standards, ASTM E-8. Vol. 03.01, 1984, p. 130-150.

[5] Standard Practice for Evaluation of Hydrogen Uptake, Permeation, and Transport in Metals by an Electrochemical Technique. Annual Book of ASTM Standards, ASTM G-148. Vol. 0.3.02, 1997.

[6] DEVANATHAN M. A. V., Stachurski Z. J. Electrochem. Soc. 1964. V. 111. P. 619-623.

[7] COTTIS, R. A. Electrochemical Methods. Shreir’s Corrosion, 2010, p. 1341-1373.

[8] ELIAZ, N., et al. Characteristics of hydrogen embrittlement, stress corrosion cracking and tempered martensite embrittlement in high-strength steels. Engineering Failure Analysis, 2002, vol. 9, no 2, p. 167-184.

[9] MOODY, Neville R.; THOMPSON, Anthony W. Hydrogen effects on material behavior. Warrendale, PA (USA); The Metallurgical Society Inc., 1990.

[10] CRAIG, B. Hydrogen Damage, Corrosion: Fundamentals, Testing and, Protection. ASM Handbook, ASM International, 2003, vol. 13, p. 367-380.

[11] Method of measurement of hydrogen permeation and determination of hydrogen uptake and transport in metals by electrochemical technique. ISO 17081, International Standard Organization, 2004.

[12] HUANG, F., et al. Effect of microstructure and inclusions on hydrogen induced cracking susceptibility and hydrogen trapping efficiency of X120 pipeline steel. Materials Science and Engineering: A, 2010, vol. 527, no 26, p. 6997-7001.

[13] CABRINI, M. et al. Acciaio-Effetto della microstruttura sulla diffusione dell'idrogeno in acciai al carbonio per pipeline. Metallurgia Italiana, 2003, vol. 95, no 3, p. 13-20.

[14] LUNARSKA, E. et al. Int. J. Hydrogen Energy, 23, 1998, p. 279–284.

[15] BIRNMAUN, H. K. Hydrogen Effects on Material Behavior in TMS AIME Conf. Proc., eds. NR Moody, AW Thompson (Warrendale PA: TMSAIME 1990), p. 639.

[16] LUPPO, M. et al. The influence of microstructure on the trapping and diffusion of hydrogen in a low carbon steel. Corrosion science, 1991, vol. 32, no 10, p. 1125-1136.