Preparación y caracterización de películas delgadas de SnO2:F depositadas mediante la técnica de rocío pirolítico y sus aplicaciones como TCO´s

Preparation and characterization of SnO2:F F thin films deposited by spray pyrolysis technique for TCO´s applications

Héctor Miranda

Facultad de Ciencias y Tecnología

Universidad Tecnológica de Panamá

[email protected]

Amanda Watson

Facultad de Ciencias y Tecnología

Universidad Tecnológica de Panamá

[email protected]

Ildemán Abrego

Facultad de Ciencias y Tecnología

Universidad Tecnológica de Panamá

[email protected]

Eleicer Ching-Prado

Facultad de Ciencias y Tecnología

Universidad Tecnológica de Panamá

[email protected]

Resumen— Películas delgadas de SnO2 :F fueron depositadas sobre substratos de vidrio utilizando la técnica de rocío pirolítico. Para la preparación de las muestras, se utilizó una solución de dicloruro de estaño SnCl22H2O a la cual se le añadió fluoruro de amonio (10 wt. % NH4F) con el fin de mejorar sus propiedades ópticas y eléctricas. Las películas se prepararon con diferentes espesores de 140 nm a 732 nm y sinterizadas a una temperatura de 500 °C. Un equipo de deposición semi-automatizado permitió controlar el espesor de las muestras. La morfología superficial de las películas fue estudiada por Microscopía Electrónica de Barrido (SEM) y las propiedades ópticas fueron estudiadas por espectroscopia UV-Visible. Los resultados mostraron que las películas poseen una alta transmitancia en el visible aproximadamente de 74% a 87%, siendo el promedio de ancho de banda prohibida alrededor de 3,99 eV. Usando la técnica de cuatro puntas de Van der Pauw, se estudiaron las propiedades eléctricas de las muestras. El valor mínimo de resistencia laminar obtenido fue de 78,7 Ω / para un espesor de 356 nm, el cual corresponde a una resistividad y figura de mérito de 2,80x10-3 Ω-cm y 2,00x10-3 Ω-1 respectivamente. Las excelentes propiedades ópticas y eléctricas obtenidas son comparables con resultados obtenidos utilizando técnicas más costosas. Por tanto, la técnica de rocío pirolítico puede ser considerada como una alternativa económica y viable para la producción en masa de óxidos conductores transparentes y su aplicación en celdas solares, electrodos transparentes, dispositivos optoelectrónicos entre otros.

Palabras claves— Celdas solares, Cerámico, Nanotecnología, Óxido de estaño, Película delgada, Rocío pirolítico, Semiconductor.

Abstract— Thin films of SnO2:F were deposited on glass substrates using spray pyrolysis technique. A solution of tin dichloride SnCl2.2H2O, to which was added ammonium fluoride (10 wt. % NH4F) in order to improve its optical and electrical properties, was used for sample preparation. The films were deposited with different thicknesses, since 140 nm to 732 nm and sintered at 500 °C.

Semi-automated deposition equipment allowed thickness control of the samples. The surface morphology of the films was study by Scanning Electron Microscopy (SEM). UV-visible spectroscopy revealed that the films have a high optical transmittance in the visible range, between 74 and 87 %, while the average band gap is around 3,99 eV. Using the four-point Van der Pauw technique, the electrical properties of the samples were studied. The minimum sheet resistance obtained was 78,7 Ω / for a thickness of 356 nm which correspond to a resistivity and figure of merit values of 2,80x10-3 Ω-cm and 2,00x10-3 Ω-1 respectively. The excellent optical and electrical properties obtained are comparable with results obtained using more expensive techniques. Therefore, the spray pyrolysis technique can be considered as an economical alternative and viable for mass production of transparent conducting oxides for use in solar cells, transparent electrodes and other optoelectronic devices.

Keywords— Solar Cells, Ceramic, Nanotechnology, Tin oxide, Thin film, Spray pyrolysis, Semiconductor.

Tipo de artículo: Original.

Fecha de recepción: 27 de noviembre de 2015.

Fecha de aceptación: 7 de abril de 2016.

1. Introducción

Los óxidos conductores transparentes (TCO’s; transparent conducting oxides) han captado la atención en los últimos años debido a que poseen excelentes propiedades eléctricas y ópticas [1]. Entre los mencionados, el óxido de estaño (SnO2) presenta varias ventajasconrespectoaotrosporsubajocosto, bajaresistencia eléctrica y elevada transparencia en el rango visible del espectro electromagnético. El SnO2es un semiconductor tipo N, que debido a la presencia de vacancias de oxígeno en su estructura y que actúan como defectos donantes de electrones permite que sea ampliamente utilizado en dispositivos tales como sensores de gases, óxidos conductores transparentes, catalizadores entre otros [2].

Figura 1. Celda unitaria del SnO2.

El SnO2 en el estado sólido tiene una estructura cristalina tetragonal tipo rutilo. Según esta disposición, los átomos de estaño ocupan el centro de un octaedro casi regular constituido por los átomos de oxígeno. Por lo tanto, cada átomo de oxígeno se halla rodeado por tres átomos de estaño dispuestos aproximadamente en forma de triángulo equilátero como se aprecia en la figura 1 [3].

El SnO2 presenta un punto de fusión aproximadamente de 1630 °C lo que permite utilizarlo en aplicaciones a altas temperaturas. En su forma estequiométrica el SnO2 es un aislante eléctrico, sin embargo, en su forma habitual no estequiométrica tiene una marcada presencia de vacantes de oxígeno, lo que le transforma en un buen conductor degenerado. La energía de formación de estos defectos intrínsecos es aproximadamente de 2.25 eV razón por la cual generalmente aparecen en elevada concentración en su estructura. Las vacancias de oxígeno generan niveles donadores por debajo de la banda de conducción, estas son responsables de su conductividad tipo N.

Figura 2. Sistema de rocío pirolítico utilizado en la preparación de películas delgadas de SnO2:F.

Por otro lado, la concentración de portadores de carga y por tanto la conductividad pueden incrementarse mediante la adición de dopantes como Sb, Pt o F. Debido a estas características, el SnO2se ha empleado en la fabricación de diferentes dispositivos optoelectrónicos.

En este trabajo, se estudia los niveles de resistividad y la transmitancia de películas delgadas de SnO2dopadas con flúor y su posible aplicación como contactos eléctricos transparentes [4].

2. Materiales y métodos

Se prepararon películas delgadas de dióxido de estaño (SnO2) utilizando un sistema semiautomatizado de rocío pirolítico elaborado en nuestro laboratorio. El sistema de deposición cuenta con una unidad de control electrónica que permite controlar de forma eficiente la temperatura del sustrato, el flujo de gas y el movimiento longitudinal de la boquilla de atomización. La figura 2 ilustra el equipo utilizado en la preparación de las muestras. Como sustratos, se utilizaron vidrios para microscopios cortados con un tamaño de 25,4 mm x 25,4 mm y 1.0 mm de espesor. Los vidrios fueron lavados con detergente neutro y después limpiados con alcohol isopropílico (mallinckrodt Chemicals) para eliminar cualquier residuo no deseado. La solución precursora se preparó disolviendo 6,0081g de SnCl2.2H2O (Merk reagent grade) en 90 mL de agua destilada. A la anterior solución se añadieron 12 mL de HCl a fin de incrementar su transparencia. Se utilizó fluoruro de amonio (10 wt. % NH4F) como agente dopante, con el objetivo de mejorar las propiedades ópticas y eléctricas de las películas [5]. La solución obtenida se agitó magnéticamente por una hora hasta obtener una solución homogénea [6].

La atomización se realizó utilizando un flujo de aire de 5 mL/min y una presión de 1 bar. La velocidad de movimiento transversal del atomizador fue de 7,5 cm/s. La distancia desde el atomizador hasta el sustrato fue de 30 cm en ángulo de 90°. Los sustratos se colocaron en un plato caliente y su temperatura fue monitoreada con ayuda de un controlador CAL3300, para lo cual se utilizó un termopar de cromo–aluminio para alta temperatura. Después de la deposición, los sustratos se dejaron enfriar dentro de la cámara de atomización, hasta alcanzar la temperatura ambiente. La temperatura utilizada para sinterizar todas las muestras fue de 500 °C. Utilizando Microscopia Electrónica de Barrido (SEM) se observó la morfología superficial de las muestras. El microscopio utilizado fue de la marca ZEISS EVO 40 VP. La transmitancia óptica de las películas fue medida utilizando un espectrofotómetro de doble haz de la marca Espectronic Genesis 5. Las propiedades eléctricas de las muestras se determinaron utilizando la técnica de 4 puntas de Van der Pawn [7].

3. Resultados y discusión

3.1 Caracterización morfológica

Utilizando Microscopia Electrónica de Barrido (SEM) se estudió la evolución superficial de las muestras, los resultados se presentan en la figura 3.

Figura 3. Imágenes superficiales SEM de las películas de SnO2: F preparadas con diferente número de rociados.

Las micrografías muestran la formación de una nanoestructura compacta y homogénea. La imagen correspondiente a la muestra de 40 rociados figura 3.a, revela un espacio intergranular prácticamente nulo y la formación de fronteras de grano desde los primeros rociados, además esta imagen confirma la idea de que existe una buena adherencia al sustrato y que los granos se forman desde las primeras capas. Se puede observar que a medida que se incrementa el número de rociados aparecen granos de gran tamaño con direcciones aleatorias de crecimiento. La imagen correspondiente a la muestra de 100 rociados (figura 3.d) muestra una distribución de granos uniforme sobre toda la superficie del sustrato. Se observan cristales poliédricos de caras triangulares bien definidas y morfología piramidal u octaédrica y su tamaño oscila entre 100 y 200 nm aproximadamente. De estos resultados se deduce que el incremento del número de rociados produce un aumento del ángulo superior de las pirámides, provocando así una superficie mucho más rugosa y una pérdida de la orientación preferencial de crecimiento.

Figura 4. Micrografías de la sección transversal de las películas de SnO2:F.

La figura 4 muestra micrografías tomadas de la sección transversal de las películas. Estas imágenes permitieron observar un recubrimiento homogéneo y de espesor uniforme sobre la superficie del sustrato. Al realizar un proceso de medición directa sobre las micrografías, se confirmó que el espesor de las películas crece a medida que aumenta el número de rociados con valores comprendidos entre 150 nm para la muestra de 40 rociados y 714,6 nm para la muestra de 100 rociados.

3.2 Caracterización óptica

La figura 5 presenta los espectros de transmitancia obtenidos en un rango espectral de 200 a 1100 nm. Además se incluye el del sustrato de vidrio que se utilizó como referencia. Los resultados muestran que en el rango de luz visible (400 a 700 nm) las películas presentan un valor de transmitancia promedio comprendido entre 74,1% y 87,7% para las muestras de 100 y 40 rociados respectivamente. La variación anterior de los valores de transmitancia sugiere que al aumentar el número de rociados el espesor de la película aumenta produciendo una mayor absorción de radiación lumínica durante su recorrido a través de la muestra. El estudio UV-Visible permitió calcular el espesor de las películas, para lo cual, se aplicó el método de mínimos, a partir de las siguientes relaciones [8]:

Donde (M) y (n) relacionan dos mínimos de cada gráfica con el índice de refracción (s) del vidrio. En este caso se utilizó s = 1,51 y (Tmin) es el valor de transmitancia para (λmin.) utilizado [9].

Figura 5. Espectros de transmitancia del SnO2:F.

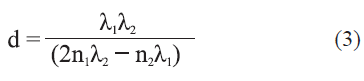

Resolviendo las ecuaciones (1) y (2) para dos mínimos de transmitancia consecutivos de la región de máxima transmitancia podemos encontrar el espesor de la película (d) con la ecuación:

En esta relación n1, n2son los índices de refracción de dos mínimos consecutivos obtenidos utilizando la relación (2), mientras que λ1, λ2son sus correspondientes longitudes de onda. Para la muestra de 60 rociados los mínimos requeridos se obtuvieron directamente del espectro UV-Visible mostrado en la figura 5; sin embargo para las demás películas estos mínimos fueron estimados mediante un proceso de ajuste utilizando el método de mínimos cuadrados no lineales. A fin de corroborar los espesores estimados en SEM (figura 4), se realizó una comparación con los espesores obtenidos utilizando el método de mínimos. Los cálculos realizados a partir de la ecuación (3) y su comparación con los resultados obtenidos utilizando SEM se muestran en la figura 6. La anterior comparación revela que ambas técnicas de medición señalan resultados similares, lo cual contribuye en la confiabilidad de resultados al momento de utilizar indistintamente una u otra.

Figura 6. Espesor vs número de rociados para las muestras de SnO2:F.

En el caso de películas delgadas de SnO2la transición óptica entre bandas, es de forma directa y el ancho de banda prohibida (Eg) está dado por la siguiente relación:

En la anterior ecuación, hυ es la energía del fotón incidente y Eg es la energía del gap. El coeficiente de absorción (α) puede ser calculado a partir de la expresión:

Donde (d) es el espesor de la película y (T) es la transmitancia de la muestra. En la figura 7, se presentan las gráficas de (Ahv)2 vs hv utilizadas para calcular el ancho de banda prohibida (Eg) del las muestras de SnO2:F.

Figura 7. Determinación del ancho de banda prohibida (𝐸𝑔) a partir de espectroscopia UV-Visible.

3.3 Caracterización eléctrica

Existen diferentes métodos para medir la resistividad de una muestra, dentro de ellos, sobresale por su sencillez de cuatro puntas de Van der Pauw. Este método de cuatro puntas de Van der Pauw. Este método permite determinar la resistividad de muestras planas de forma arbitraria, por lo cual es muy utilizado en el estudio de películas delgadas. La técnica anterior, consiste en la colocación de cuatro contactos en la periferia de la muestra, como se presenta en la figura 8. Según la disposición de los contactos, existen dos resistencias características RCD,AB y RAD,BC. Así, si la corriente circula entre los contactos A y B (IAB), y se mide la diferencia de potencial entre C y D (VCD) se define la resistencia RAB,BCcomo RAB,BC= VCD / IAB.

Figura 8. Circuito real utilizado para realizar la técnica de Van der Pawn.

De igual modo, se define la resistencia RAD,BC como RAD,BC = VDA / IBC. Según Van der Pauw, estas resistencias deben cumplir la relación:

Donde ρ, es la resistividad y d es el espesor de la muestra [10]. De este modo, la resistividad se puede calcular a partir de la relación:

En esta expresión, el término 𝑅𝑠 define a la resistencia laminar que se expresa como:

Siendo F un factor de corrección de geometría que depende de los valores de RCD,AB y de RAD,BC y está dado por la siguiente relación [11].

Las unidades de resistencia laminar (𝑅𝑠) es el ohm, sin embargo para distinguirla de una resistencia ordinaria la unidad que se utiliza es [Ω/ ]. Para las medidas de resistencia laminar, se seleccionaron películas al azar de cada serie que se preparó. Esto quiere decir que de cuatro películas preparadas bajo la mismas condiciones, se tomó una y se le midió la resistencia laminar los resultados se muestran en la figura 9.

Figura 9. Resistencia laminar (𝑅𝑠 ) y Resistividad (ρ) de las muestras de SnO2:F preparadas.

En la figura 9 se puede observar que a partir de la muestra de 40 rociados 𝑅𝑠 tiende a disminuir hasta alcanzar valores de 78,7 Ω/ para un espesor de 356 nm correspondiente a la muestra de 60 rociados. Los valores de Rs correspondientes a las muestras de 80 y 100 rociados superan significativamente el valor correspondiente a la muestra de 60 rociados, esto muestra que un aumento en el espesor de la película no asegura la obtención de una mejor Rs, sin embargo, este comportamiento puede ser consecuencia de un incremento en la movilidad de los portadores de carga debido a una mejora en la estructura cristalina de la película. Es importante señalar que la muestra de 60 rociados también presentó los valores de resistividad más baja, aproximadamente 2,80x10-3 Ω-cm valor que describe una excelente conductividad eléctrica. Existe una gran diversidad en aplicaciones para un TCO, dependiendo del campo de aplicación se puede considerar más importante la transparencia o la conductividad eléctrica. Comúnmente para definir la calidad del TCO, se utiliza un parámetro que relaciona la transparencia del material y su conductividad. Este parámetro, se conoce como figura de mérito y es definido por la siguiente ecuación [12]:

donde T es la transmitancia del material y 𝑅𝑠 es la resistencia laminar.

Los cálculos realizados empleando la ecuación 10, se presentan en la figura 10. Estos resultados revelan que existe una región en donde la figura de mérito aumenta alcanzando un máximo de 2,00x10-3 Ω-1 aproximadamente. Luego de este incremento la figura de mérito disminuye hasta valores cercanos a los 4,30x10-4 Ω-1 para la muestra de 100 rociados. Como la figura de mérito debe ser lo más grande posible, la muestra de 60 rociados en esta investigación es la que presenta el mayor valor. Los resultados presentados en las figuras 5 y 9 permiten observar que no es posible obtener una máxima transmitancia y una mínima resistencia laminar en una muestra de manera simultánea. Sin embargo, aunque no se haga presente una tendencia definida en el comportamiento de la figura de mérito debido a la escases de puntos (figura 10). La correlación existente con el espesor de la película nos permite entonces distinguir que la muestra de 60 rociados presenta las mejores características para ser utilizada como óxido conductor transparente.

Figura 10. Figura de mérito (ØM) vs el número de rociados.

4. Conclusiones

Utilizando la técnica de rocío pirolítico, se depositaron sobre sustratos de vidrio películas delgadas de SnO2:F con propiedades adecuadas para ser utilizadas como TCO´s. El procedimiento de preparación de la solución ha sido rentable e incluye la disolución de un precursor metálico en HCl y agua destilada. Los resultados obtenidos a partir del estudio de Espectroscopía UV-Visible muestran un aumento en el espesor de las películas en función del número de rociados con valores comprendidos entre 140 y 714 nm. Se observó que la transmitancia disminuye al aumentar el número de rociados presentando un valor promedio del 80,2 %. El estudio de la energía de banda prohibida reveló que existe una disminución en la misma, producto del aumento en el número de rociados. Como consecuencia el coeficiente de absorción del material (α) aumenta, produciendo la diminución en la transmitancia observada a medida que crece el espesor de la película. El valor promedio de la energía prohibida calculada fue de 3,99 eV. A través de microscopia electrónica de barrido (SEM), se observó que en todas las películas la deposición se realizó en forma homogénea permitiendo la obtención de estructuras compactas y con buena adherencia al sustrato. Las micrografías muestran que los granos pertenecientes a las muestras de 60, 80 y 100 rociados poseen una estructura piramidal y direcciones aleatorias de crecimiento. La micrografía de la muestra de 100 rociados presenta cristales poliédricos de caras triangulares bien definidas con tamaños que varían entre 100 y 200 nm aproximadamente. El método de cuatro puntas de Van der Pawn permitió calcular el valor mínimo de resistencia laminar, el cual fue de 78,7 Ω/ para un espesor de 356 nm correspondiente a una resistividad y figura de mérito de 2,80x10-3 Ω-cm y 2,00x10-3 Ω-1 respectivamente, mostrando que la muestra de 60 rociados es la que cuenta con las mejores propiedades para TCO.

5. Agradecimientos

Los autores agradecen a SENACYT (proyecto FID05-061) por el apoyo financiero. Todos los autores agradecen al Instituto de Investigaciones Tropicales (Smithsonian) y en especial a Jorge Ceballos que nos ayudó a medir, analizar y discutir la caracterización morfológica (SEM).

[1] Licznersk, B. Thick-film Gas Microsensors Based on Tin Dioxide. Bulletin of the Polish Academy of Sciences. s.l.: Thechnical Scienses, 2004. págs. 37-42.

[2] Chacón, M; Abrego, I; Watson, A; Ching-Prado, E. Preparación de Películas de Óxido de Estaño como Sensores de Gases. Universidad de Passo Fundo. Passo Fundo : CIATEC-UPF, 2009. pág. 59. 1.

[3] García, H; Martínez, A;. Formation of Metal Oxides Thin Films: A Thermodynamic Analysis. Centro de Investigación y de Estudios Avanzados (Cinvestav-Saltillo), Instituto Politécnico Nacional. México: Recent Advances in Circuits Systems Signal and Telecommunications, 2010. pág. 144.

[4] Jebbari, N; Kamoun Turki, N; Bennaceur, R. Effect of SnCl4 Concentration on SnO2:F Deposited by Chemical Spray Pyrolysis. Laboratoire de P.M.C, Faculté de Sciences de Tunis. Tunis: International Renewable Energy Congress, 2010. págs. 276-279 [5] Huiyong, L; Avrutin, V; Izyumskaya, N; Özgur, Ü; Morkoc, H. Transparent Conducting Oxides for Electrode Applications in Light Emitting and Absorbing Devices. s.l.: Superlattices and Microstructures, 2010. págs. 258-484.

[6] Ravichandran, K; Muruganantham, G; Sakthivel, B; Philominathan, P. Nanocrystalline Doubly Doped Tin Oxide Films Deposited Using A Simplified and Low-Cost Spray Technique for Solar Cell Applications. P.G. & Research Departament of Physics, AVVM. Sri Pushpum College. Thanjavur District Tamil Nadu India: Ovonic Research, 2009. págs. 63-69, Journal. 3.

[7] Allebrod, F; Lolk Mollerup, P; Chatzichristodoulou, C; Mogensen, M. Denmark. Electrical Conductivity Measurements of Aqueous and Immobilized Potassium Hydroxide. Paper No 181ELE, International Conference on Hydrogen Production ICH2P-11, 2011, págs. 2-3.

[8] Garnica, I; Pérez Santiago, A.D; Gochi-Ponce, Y;. Caracterización de Películas Delgadas de SnO2 Obtenidas Sobre Vidrio por Aspersión Pirolítica Intermitente para Celdas Solares Tipo Grätzel. Departamento de Ingeniería Química y Bioquímica, Instituto Tecnológico de Oaxaca. Oaxaca, México: Superficies y Vacío, 2013. págs. 36-41. 2.

[9] Cediel, G; Rojas, F; Infante, H.L; Gordillo, G. Determinación de Constantes ópticas y Simulación Teórica del Espectro de Transmitancia de Películas Delgadas de CdS,CdTe, y Cd (S,Te) Depositadas por Evaporación. Universidad Nacional de Colombia. Bogotá: Revista Colombiana de Física, 2002. pág. 54. 1.

[10] Elangovan, E; Ramamurthi, K. Optoelectronic Properties of Spray Deposited SnO2:F Thin Films for Window Materials in Solar Cells. Department of Physics, Bharathidasan University, Tiruchirappalli. India: Journal of Optoelectronics and Advanced Materials Vol. 5, 2003. págs. 45-54. 1.

[11] Elangovan, E; Singh, M; Dharmaprakash, M; Ramamurthi, K. Some Physical Properties of Spray Deposited SnO2 Thin Films. India: Journal of Optoelectronics and Advanced Materials Vol. 6, 2004. págs. 197-203. 1.

[12] Haacke, G. Transparent conducting coatings. American Cyanamid Company. Connecticut: Annual Review of Materials Science, 1977. págs. 73–93. 7.