LA GESTIÓN DE LA PRODUCCIÓN EN AMBIENTES DE INGENIERÍA Y FABRICACIÓN BAJO PEDIDO; UN ENFOQUE DE EMPRESA VIRTUAL.

Delva Batista de Chambers; Francisco Sastrón Baguena

RESUMEN

Este artículo presenta un nuevo modelo de arquitectura para la gestión de la producción en ambientes de Ingenieria y la fabricación bajo pedido (ETO/MTO), con base al soporte de las tecnologías evolucionarias y revolucionarias en materia de información y comunicación para la integración entre organizaciones participantes en una empresa virtual.

Palabras claves: Gestión de la producción, fabricación bajo pedido, ingeniería bajo pedido, empresa virtual, fabricación a medida.

Introducción

La gestión de la producción se reconoce hoy día como una herramienta que ofrece grandes ventajas competitivas a una empresa. En las últimas dos décadas (80 y 90), ha obtenido un gran econocimiento por su papel estratégico en las organizaciones y ha sido empleada para atender las operaciones eficazmente, utilizando innovadores Métodos, técnicas y herramientas que han permitido a las empresas competir en aspectos tales como precio, costo, calidad, servicio y tiempo de entrega.

Chase [Chase99] define gestión de la producción (Operations Management) como "el diseño, la operación y el mejoramiento de los sistemas de producción que crean los bienes y/o servicios básicos de las empresas". El campo de acción de la gestión de la producción en el marco de ésta definición está dirigido a atender las funciones de la gerencia de línea en una empresa.

Este marco de acción de la gestión de la producción es un sistema en el que los insumos son transformados en un producto o servicio. Estos insumos son en realidad los recursos con que cuenta el sistema para operar; por ello algunos autores lo denominan "recursos operacionales".

Entre los recursos operacionales se pueden mencionar: la materia prima, los clientes, un producto semi-terminado o terminado que provenga de otro sistema, la información, una orden de producción, etc. Los recursos operacionales consisten en lo que se ha denominado las cinco up de la gestión de la producción: Personas, Plantas, Partes, Procesos y el Sistema de Planificación y Control. [Motoa2000]

La gestión de la producción implica problemas sumamente complejos, los cuales están apoyados por dos pilares básicos: la planificación y el control de la producción.

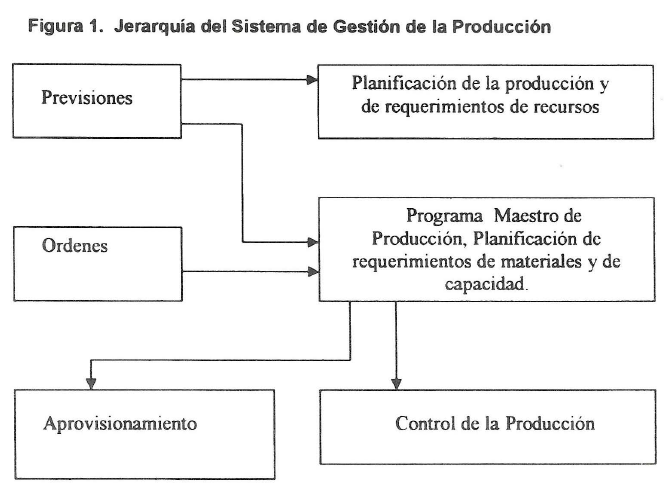

Esta puede verse como un proceso jerárquico diferenciado por niveles, que se extiende desde las funciones de planificación hasta las del control de las actividades de producción. La Figura 1 muestra la distinción entre estos niveles, destacando que la diferencia se haya en el horizonte de planificación empleado y en el nivel de detalle usado para representar la información de planificación. Browne distingue los siguientes niveles:

La planificación de requerimientos de recursos productivos, que es el estudio cuantitativo de requerimientos en términos de personal, recursos físicos, inventario, recursos financieros, El plan de producción agregado para los planes de aprovisionamiento de recursos financieros, las nuevas fábricas y las grandes, subcontrataciones-outsourcing.

El plan maestro de producción MPS, incluye la construcción y determinación de los requerimientos de capacidad y de materiales. Este plan es parte de la función de logística de medio plazo y se encarga de compensar los pedidos y los pronósticos con la disponibilidad de material y capacidad. El plan de materiales es un programa detallado recomendado tanto para la compra como para el lanzamiento de órdenes de fabricación.

Los aprovisionamientos y las actividades de control de la producción: alimentados por el plan de materiales son niveles inferiores, pero que pueden también alimentar y facilitar niveles superiores de planificación. [Browne88]

En cada nivel el proceso de decisión debe ponderar entre dos fuerzas opuestas que son la prioridad de lo que debe ser producido y la capacidad disponible para producirlo. La industria de la fabricación abarca muchas actividades. Cuatro categorías pueden destacarse en estas industrias, que generalmente se tipifican como tipos de ambientes de producción". En la siguiente sección se presentan estas categorías.

2. Tipos de Ambientes de Producción

Son cuatro los tipos más comunes en que se clasifican los sistemas o ambientes de producción: Fabricación contra inventario (Make-to-Stock), Fabricación bajo pedido (Make-to-Order), Ingeniería bajo pedido (Engineer-to-Order) y Ensamble bajo pedido (Assemble-to-Order).

Existen algunas otras formas de nombrar estos tipos de ambientes de producción, que autores, estudiosos del tema y desarrolladores de software de producción, le dan a esta clasificación, tales como Ship-to-Order (Embarque bajo pedido), Build-To-Order (Fabricar bajo Pedido) y One-Of-a-Kind (Ingeniería bajo pedido), Available-To-Promise (ATP).

A continuación se presenta una revisión de estas estrategias de producción.

2.1 Fabricación contra inventario (Make-to-Stock)

La Fabricación contra inventario, también conocida como "Make-to-Stock" (MTS) es la típica producción en línea o en cadena, en a cual la producción corresponde a un alto volumen pero de una gama pequeña de productos. El grado de repetición es atto, se utiliza maquinaria especializada, pero la mano de obra no necesita un alto grado de especialización. Se caracteriza por lo siguiente:

Productos estándares elaborados según pronóstico

Se trabaja con catálogos que describen la configuración: partes, componentes y especificaciones del producto.

Los productos se despachan a los clientes desde el inventario

Las principales tareas del control de la producción son: la determinación del pronóstico por productos finales y la preparación de un plan de producción para estos productos considerando la disponibilidad de capacidad restringida.

Las órdenes de trabajo para piezas o artículos sobre un muy bajo nivel en la estructura del producto, pueden ser derivados directamente desde el plan de producción para los productos finales.

2.2 Ensamblado bajo pedido ( Assemble-to-Order)

El Ensamble bajo pedido (ASO) es la llamada producción por lotes, donde se producen volúmenes medios de productos, siempre y cuando exista la previsión de nuevos pedidos, lo cual se determina en función de la demanda. Entre sus principales características podemos mencionar las siguientes:

Existe una amplia variedad de productos finales estándares.

Los productos finales son ensamblados para órdenes del cliente desde ensambles estándares y componentes.

Las principales tareas del control de la producción son la determinación del pronóstico de "piezas o artículos" y órdenes específicas del cliente de productos finales; el control de la producción de la parte dirigida por pronóstico es similar a Make-to-Stock, y para las "piezas o artículos" que no pertenecen a una orden específica del cliente, se prepara un plan de producción y un pronóstico.

Las órdenes de trabajo para "piezas o artículos" sobre un muy bajo nivel en la estructura del producto, pueden ser derivados directamente desde el plan de producción para los productos finales.

La decisión de aceptar la orden del cliente inicia la producción del producto final; para esta decisión es necesario verificar la disponibilidad de piezas o artículos obtenidos mediante pronóstico y la capacidad para acordar una fecha de terminación, que debe ser monitoreada para el control del progreso de la misma.

2.3 Fabricación bajo pedido (Make-to-Order)

La fabricación bajo pedido, trata de una amplia gama de productos en pequeñas cantidades cada uno, pero que se empiezan a producir a solicitud de un cliente. Este tipo de producción utiliza mano de obra especializada y maquinaria más general. Las principales características de la fabricación bajo pedido son las siguientes:

No lleva inventarios de bienes terminados

Elabora cada pedido del cliente conforme se necesita

Existe una gran cantidad de posibles configuraciones del producto

Existe una pequeña probabilidad de anticipar las necesidades exactas del cliente.

2.4 Ingenieria bajo pedido (Engineer-to-Order)

La Ingeniería bajo pedido es aquella en la que se hace bajo pedido el desarrollo del producto y la planificación de la fabricación, así como la fabricación en sí. Los proyectos de ingeniería bajo pedido, son un buen ejemplo de este tipo de situación de producción, que trata la producción singular (única) de grandes bienes para los cuales se incluye el desarrollo completo del diseño, el cual es sólo válido para ese producto concreto.

En este tipo de ambientes de fabricación se destacan como características más relevantes las siguientes: [Vollman97]

Pueden darse una gran gama de configuraciones de un producto, dando origen a una variedad y cantidad de restricciones a satisfacer.

Se opera en un alto nivel de incertidumbre y existe una baja probabilidad de poder anticipar los requerimientos del cliente, ya que la puesta en marcha de la Programación Maestra de la Producción, no se puede realizar de una manera tan directa, porque la definición y diseño del producto se realizan sobre la marcha conforme se fabrica el producto (o sea que se está fabricando el producto y aún no se ha completado su definición y diseño).

El producto no está especificado total y técnicamente en el momento en que se acepta la orden del cliente.

Se lleva a cabo una red de tareas agregadas, basándose en las especificaciones gruesas de la orden del cliente: [Vollman97]

Se estima el "lead time" para cada tarea agregada y el uso de las capacidades críticas.

Se programa la red agregada y se promete la fecha de terminación.

Basados en las especificaciones de cada tarea agregada se elabora una red de actividades detalladas (fecha de inicio y fin).

Se libera la programación detallada al taller.

El control de la producción es más complejo, ya que se requieren decisiones específicas para cada una de las situaciones.

El punto de control más importante es la acumulación de pedidos.

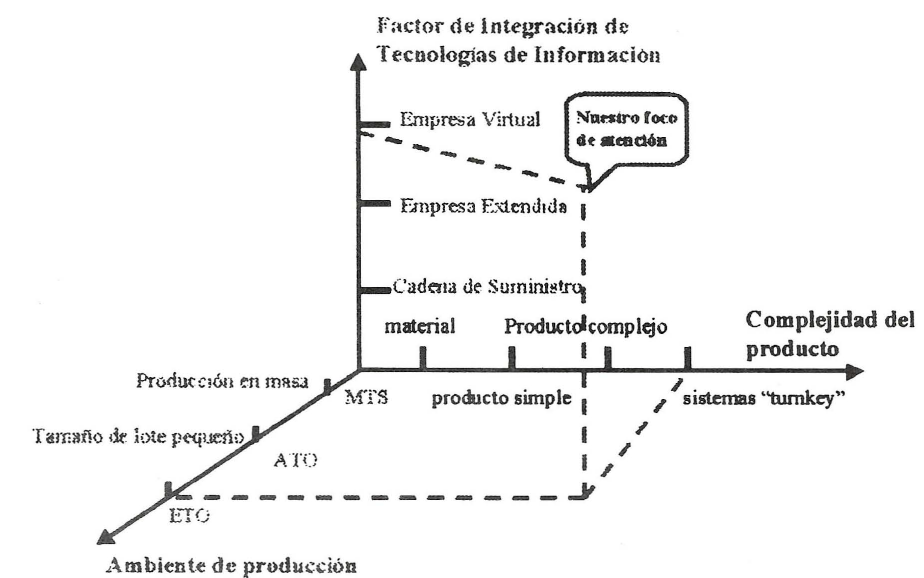

Nuestro trabajo está orientado principalmente, a la Ingeniería bajo Pedido (ETO) que es aquella en la que se hace bajo pedido el desarrollo del producto y la planificación de la fabricación, así como la fabricación en sí, y a la fabricación bajo pedido (MTO), que es una especie de modalidad de la ETO, ya que una vez fabricado un producto singular, único mediante ETO, el proceso de ingeniería y diseno, si se solicitara el mismo producto, serviría para la fase de MTO en una posterior sesión de fabricación.

La Figura 2 muestra nuestra área de interés en el marco de las estrategias de producción, la complejidad del producto y los factores de integración de tecnologías de la información, tal y como lo presentan Jagdev y Szirbik [Jagdev2001].

Todo lo anterior, nos hace considerar la necesidad de establecer sistemas de información, que puedan responder a las necesidades de pequeñas y medianas empresas e incluso de gran escala, para la abncación o desarrollo de un proyecto, en este tipo de ambientes (ETO/MTO), en los cuales la diversidad no solo por sus características, sino también de sus requerimientos en la gestión de la producción, hace que se tienda a la creación de alianzas entre los diferentes actores o participantes en la ingeniería y fabricación del proyecto o producto. [Lee 97]

Cada vez más, cobra mayor importancia, la necesidad de integrar, de enlazar a las empresas en redes virtuales, que les permitan compartir habilidades y destrezas y subsanar las debilidades en torno a los actuales sistemas de gestión de la producción que no se ajustan a sus necesidades básicas, debido que se maneja mucha y diversa información, que debe intercambiarse y compartirse y que tiene que cumplir con características de calidad (oportuna, completa, resumida, gráfica, veraz, segura, etc.). [Afsarmanesh97b]

Creemos que el paradigma de empresa virtual, es un eficaz marco de referencia de aplicación en este tipo de industria, porque este enfoque induce a considerar modelos que no representan lo clásico, lo tradicional, pues le da tanto importancia a la parte tecnológica como a los aspectos organizacionales, sociales y de integración empresarial, que son los conceptos que nos permiten encontrar el límite entre las distintas situaciones de producción en una industria.

3. Avances de la tecnología informática en la gestión de la producción

La gestión de los modelos de fabricación mixtos tales como Make To Stock, Assembler To Order, Make To Order, Engineer To Order, Flow Manufacturing, etc., permite en los diferentes casos cuyo soporte informático a la gestión de la producción, en la actualidad se encuentra en los llamados sistemas GPAO (Gestión de la Producción Asistida por Ordenador), también llamados sistemas MRP II (Manufacturing Resources Planning) y ERP (Enterprise Resource Planning), tiene grandes limitaciones en la actualidad,para el soporte adecuado de la gestión de la producción en ambientes ETO/MTO.

El mencionado soporte infonnático de los MRP tradicionales, se orienta fundamentalmente a industrias de fabricación repetitiva, con unas estructuras de producto y demanda de los mismos mínimamente estables, que permiten abordar tareas de planificación de acopios (aprovisionamiento) y de uso de capacidad de fabricación.

Desde el punto de vista teórico, tres son los tópicos, que se considera de suma importancia tratar en esta sección para tener un marco referencial del tema con el propósito de establecer dónde encaja la Ingeniería y Fabricación bajo pedido; los sistemas de gestión de la producción asistidos por ordenador/MRP, más profundamente; y los sistemas "Leitstand" (sistemas "Scheduling") .

Figura 2. Marco de las estrategias de producción, la complejidad del producto y los factores de integración de tecnologías de la información. [Jagdev2001].

3.1. Avances Evolucionarios

Los avances evolucionarios de la tecnología informática en la gestión de la producción contempla los sistemas MRPII/ERP. La información recopilada en una investigación realizada anterionnente [Chambers98], incluye los paquetes principales de GPAO: SAP R/378666 y BaanERP y de los sistemas Leitstand (scheduling), el Sistema AHP, por ser uno de los mejores en su género.

Si bien es cierto que existe una gran cantidad de paquetes de esta naturaleza, consideramos SAP R/3 y BaanERP, como los que más se aproximan al enfoque de las situaciones de producción ETO/MTO, aunque como veremos más adelante, también tienen sus limitaciones.

El análisis de estos paquetes, también se basó en las referencias que de ellos se hace en la mayoría de los artículos relacionados con el tema que nos ocupa y la gran incidencia que tienen en la industria [SoftSelect97], [Manufacturing Systems97] Sin embargo, cuando los sistemas MRP/ERP son aplicados a ambientes bajo pedido no ofrecen buenos resultados, dado que utilizan capacidad; sin embargo son útiles y válidos como una base de información para la empresa.

Creemos que el paradigma de empresa virtual, es un eficaz marco de referencia de aplicación en este tipo industria (ETO/MTO), porque este enfoque induce a considerar modelos que no representan lo clásico, lo tradicional, pues le da tanto importancia a la parte tecnológica como a los aspectos organizacionales, sociales y de integración empresarial, que son los conceptos que nos permiten encontrar el límite entre las diferentes situaciones de producción en una industria.

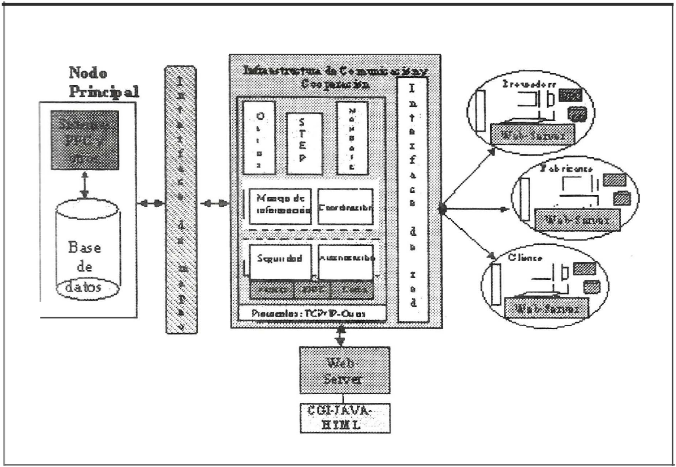

Figura 3. Modelo del Sistema en el marco de la empresa virtual

La Figura 3 muestra el esquema que concebimos como un modelo que conjugue como un trinomio casi perfecto los tres aspectos más relevantes de la problemática presentada: Tópicos de Gestión de la Producción, las Tecnologías Informáticas y la respuesta a un mundo globalizado que requiere soluciones en tiempo real. La propuesta de un ambiente virtual basado en tecnologías de información y comunicación de vanguardia, que permita gestionar toda la cadena del valor con eficacia.

Estos tipos de sistemas pueden compartir información y sus plataformas de integración deben ser capaces de manejar las transacciones (intercambio) de información a través de ambientes heterogéneos (hardware y sistemas operativos diferentes, sistemas propietarios, entre otros), que traspasan los límites de la empresa y enlazan las operaciones de diferentes organizaciones; con una concepción flexible de la integración de datos para una visualización del estado de las operaciones a todo lo largo de la cadena logística, desde el suministrador de materiales al cliente final.

Todos los expertos están de acuerdo en que el principal cambio y el de mayor impacto en la sociedad ha sido el explosivo crecimiento de Internet y las tecnologías y aplicaciones relacionadas con ella.

La Internet está cambiando la forma como las empresas operan, la forma como la gente trabaja y la forma como esta tecnología soporta las operaciones de negocios y también, las actividades de los usuarios finales.

4. Conclusiones

Los avances tecnológicos en informática y comunicaciones habidos en el último cuarto del siglo XX y muy especialmente en la última década, han desencadenado una gran revolución económica e industrial. Han surgido nuevos mercados y en muchos de los existentes las empresas han tenido que adaptarse a las nuevas condiciones y cambiar drásticamente su forma de operar.

Entre las consecuencias de esta revolución se encuentra la aparición de nuevos paradigmas de organizaciones inter-empresariales, destacando los de empresa virtual y empresa extendida. Estos avances en las IT y la alta competitividad entre las empresas, demandan sistemas de información para la gestión de la producción, que atraviesen los límites de la empresa, diferentes a las opciones que generalmente existen en el mercado como las diversas redes de ordenadores y aplicaciones propietarias, que elevan los costos de implantación de los sistemas de información y también del mantenimiento. Una solución sin duda alguna es el enfoque de empresas virtuales.

Es casi seguro, que en un corto plazo, el sector de las empresas involucradas en los grandes proyectos de ingeniería va a evolucionar hacia nuevos escenarios basados en el paradigma de la empresa virtual, en los que como ya se ha dicho antes, los sistemas de información van a jugar un papel preponderante.

Entre las empresas que se ven afectadas por estos nuevos escenarios, se encuentra la industria ETO/MTO, debido a que adolecen de un bajo nivel de informatización en las actividades de la gestión de la producción. Primero porque una propuesta en este escenario, requiere la consideración de todos los procesos y actividades relacionadas y también de todos los actores internos y externos involucrados en los mismos. Segundo porque debe ser lo suficientemente flexible para integrarse con los sistemas de información propios de cada empresa participante.

Los sistemas MRP/ERP de hoy, presentan muchas mejoras en cuanto al apoyo que brindan a la gestión de la producción en términos generales, y también en el tema específico que nos ocupa: la ETO/MTO y la Planificación y control de la producción, si se comparan con los MRP tradicionales, sin embargo, si son aplicados a ambientes TO-ORDER no ofrecen buenos resultados, dado que utilizan capacidad; sin embargo son útiles y válidos como una base de información para la empresa.

Referencias Bibliográficas

[1] [Afsannanesh97b] Afsarmanesh, Hamideh. Virtual Enterprises and Federated lnformation Sharing. ESPRIT PRODNET II. 1997.

[2] [Jagdev2001]. Jagdev, H. and D.K. Thoben. Anatomy of Enterprise Collaborations, Joumal of Production Planning and Control. 2001.

[3] [Lee97] Lee, H. L. lnformation Distortion in a Supply Chain: The Bullwhip Effect. et al., Management Science, 43(4):546- 558, 1997.

[4] [Vollman97] Vollman, Thomas E., Berry, William L., Whybark, D.Clay. Sistemas de Planificación y Control de la Fabricación. Tercera Edición. Editorial Irwin,1997.

Autores: Delva Batista Mendieta de Chambers, Profesora Titular y Vicerrectora de Investigación, Posgrado y Extensión de la Universidad Tecnológica de Panamá. Ingeniera Industrial y Candidata al Doctorado en Ingeniería Industrial por la Universidad Politécnica de Madrid. Francisco Sastrón Baguena, Doctor Ingeniero Industrial y Profesor Titular del Departamento de Automática, Ingeniería Electrónica e Informática Industrial, División de Ingeniería de Sistemas y Automática del ETSII de la Universidad Politécnica de Madrid.