SOSTENIBILIDAD EMPRESARIAL A TRAVÉS DE LA MANUFACTURA DE CLASE MUNDIAL

CORPORATE SUSTAINABILITY THROUGH THE WORLD CLASS MANUFACTURING

Autores

Claudia Sofía Urieta; Elida Córdoba1

Área

Licenciatura en Ingeniería Industrial

Facultad de Ingeniería Industrial

Universidad Tecnológica de Panamá

1Departamento de Recursos Humanos

Facultad de Ingeniería Industrial

Universidad Tecnológica de Panamá

Corresponding author: [email protected]

RESUMEN

La Manufactura de Clase Mundial es un concepto que aprovecha todos los avances, técnicas y herramientas que van apareciendo en el campo de la manufactura para enfrentar la competitividad global y obtener empresas sostenibles. En este artículo se presenta un modelo de Manufactura de Clase Mundial, tomado de una empresa manufacturera panameña. La principal aportación es mostrar la aplicación de las cuatro bases del modelo, ya que una sólida base de buenas prácticas marcará el camino para que las empresas pueden ser consideradas sostenibles.

PALABRA CLAVE

Manufactura de Clase Mundial, trabajo en equipo, 5S, medición visual del desempeño, mejora enfocada.

ABSTRACT

World Class Manufacturing is a concept that takes advantage of all the advances, techniques and tools that are appearing in the manufacturing field to meet global competitiveness and to obtain sustainable companies. This paper presents a World Class Manufacturing model, taken from a Panamanian manufacturing company. The main contribution is to show the application of the four bases of the model because a solid base of good manufacturing practices will pave the way for companies to be considered sustainable.

KEY WORDS

World Class Manufacturing, teamwork, 5S, visual performance measurement, focused improvement.

1. Introducción

En la actualidad, muchas empresas buscan estrategias para obtener una ventaja competitiva. Las empresas de manufactura requieren de políticas, prácticas y sistemas que eliminen el desperdicio y logren crear valor para el cliente. Calidad, costo, disponibilidad, cumplimiento, etc., son algunas de las exigencias de una empresa que pretende ser competitiva en el mundo globalizado.

Para ser de clase mundial es necesario que las empresas cambien sus paradigmas por una filosofía del mejoramiento continuo en todos los aspectos y así mismo sean capaces de transformar la manera de pensar y actuar de todos sus empleados creando una nueva cultura encaminada al éxito.

El futuro y competitividad de la empresa, depende completamente de su sostenibilidad. Por ello es que la temática elegida, ha ido adquiriendo fuerza a través de los últimos años. Ante la competitividad de las empresas ¿por qué enfrentar la sostenibilidad desde el punto de vista de la Manufactura de Clase Mundial?

La Manufactura de Clase Mundial hace referencia a todas aquellas prácticas que adoptan las empresas manufactureras, que buscan lograr los más altos estándares de flexibilidad, eficiencia y calidad. Ser de clase mundial significa que la compañía puede competir con éxito y lograr utilidades en un ambiente de competencia mundial, en este momento y en el futuro. La Manufactura de Clase Mundial permitirá una mayor eficiencia operacional y una reducción de costos, aumentando el margen del negocio y promoviendo un futuro crecimiento.

Las organizaciones de Clase Mundial miden aquellos factores que tendrán un impacto sobre su éxito, tales como la satisfacción de los clientes, la calidad de los productos, la eficiencia de los equipos, el control de los desperdicios más significativos, los niveles de inventario, los tiempos de entrega, medio ambiente, responsabilidad social, mejora continua, entre otros.

Este trabajo de investigación contemplará el camino a seguir para alcanzar la sostenibilidad a través de la Manufactura de Clase Mundial, enfocándose en la implementación de las bases de las buenas prácticas, en una empresa manufacturera de la Ciudad de Panamá.

Por políticas de privacidad, la empresa solicitó que no se revelara el nombre; en este sentido la llamaremos la Empresa AllStar.

2. Antecedentes

La Manufactura de Clase Mundial (WCM– por sus siglas en inglés) nació como un modelo de origen japonés para promover la mejora continua en los procesos de producción y logística, y se ha ido modernizando, consolidándose como un sistema integrado de gestión para promover la total competitividad de las empresas.

Este sistema busca minimizar las pérdidas y el desperdicio en la empresa, mejorar su eficiencia, calidad y la seguridad de los procesos de producción utilizados por los líderes mundiales.

Su idea principal es eliminar las ineficiencias tales como paradas, fallas, errores, accidentes y una parte indispensable es el compromiso de todo el personal, desde la dirección hasta los trabajadores de la empresa.

La WCM es el más alto nivel de organización de la empresa y se acopla a la fuerza de trabajo para proveer e implementar sugerencias sobre cómo mejorar el trabajo en cualquier tipo de empresa.

El cambio organizacional presenta siempre ciertas dificultades; sin embargo, involucrar a los empleados en los procesos de toma de decisión y de resolución de problemas, podría facilitar el panorama en este sentido. Mejorar no solo supone una modernización de los equipos, sino aprovechar al máximo los recursos humanos.

Schonberger, célebre consultor en el campo de los procesos de producción, fue quien acuñó el término “Manufactura de Clase Mundial” en 1986. Según él, “…la producción se basa en el aprovechamiento de los recursos para lograr una mejora rápida y continua. Para lograr el estatus de Clase Mundial, las empresas deben cambiar los procedimientos y conceptos, lo cual a su vez conduce a transformar las relaciones entre los proveedores, distribuidores, productores y clientes”[4].

Las empresas de clase mundial se diferencian de las tradicionales por la forma como llevan a cabo la administración de sus recursos, con el fin de:

Optimizar su competitividad.

Decidir no solo si debe cambiar, sino cómo debe ser ese cambio.

Satisfacer los requerimientos del cliente.

3. Manufactura de Clase Mundial

3.1 Objetivos de la Manufactura de Clase Mundial

El propósito de la WCM es entregar excelencia operativa en los controladores de rendimiento empresarial (confiabilidad, calidad, costo, sostenibilidad, flexibilidad e innovación).

Además, busca crear valor comercial y de negocio desde la perspectiva del cliente. Para lograr esto, las empresas deben cumplir con ciertos requerimientos operacionales que le den esa ventaja competitiva sobre sus competidores, los cuales se mencionan en la tabla 1.

Tabla 1. Objetivos de la Manufactura de Clase Mundial

| Conductores del negocio |

Requerimientos operacionales |

|

| Brindar excelente servicio al cliente |

La fiabilidad de los suministros |

Derecho a existir |

| Obtener valor desde la perspectiva de los consumidores |

Costos para el suministro |

| Proteger y cuidar el medio ambiente |

Calidad de los productos y servicios |

| Cumplir con diversos requisitos más cortos plazos de entrega |

Sostenibilidad, eliminar el desperdicio |

| Crear nuevas ofertas y aumentar el entusiasmo |

Sistema de producción flexible |

Ventaja competitiva |

|

Velocidad de la innovación |

3.2 ¿Por qué utilizar la Manufactura de Clase Mundial?

Las razones para implementar la Manufactura de Clase Mundial son sencillas: por competitividad y, en condiciones extremas, por supervivencia.

Las estadísticas de las implementaciones arrojan mejoras en los resultados del funcionamiento de las empresas que han implementado la Clase Mundial, entre los que se encuentran [5]:

Incremento en el nivel de servicio al cliente: 16 – 28%.

Reducción de la inversión en inventarios:17 – 30%.

Incremento de productividad: 10 – 16%.

Reducción del costo de compras: 7 – 11%.

La traducción de estos porcentajes en términos monetarios generalmente representa la mejor justificación para la autorización de un proyecto de implementación de Clase Mundial que, por lo general, resulta altamente rentable.

Las compañías occidentales que han adaptado dichas técnicas dieron un rápido vuelco y pronto fueron capaces de:

Disminuir la tasa de tránsfugas entre empresas.

Disminuir los tiempos de entrega.

Triplicar el volumen de las ventas con tan solo la mitad del espacio de la fábrica.

Vaciar los almacenes y aprovecharlos en la fabricación.

Automatizar el control de inventario, desmantelar las cintas transportadoras y eliminar los montacargas.

Reemplazar sistemas computarizados costosos y complicados por gráficos manuales y pizarrones, y por operadores capaces de interpretar los datos.

Actualizar los equipos existentes para mejorar las capacidades de producción.

Reducir la cantidad de inspectores,proveedores y partes.

Eliminar equipos gerenciales completos.

La WCM sirve para gestionar los procesos de manera eficiente, integrando todos los aspectos de la organización como la calidad, medio ambiente, seguridad, ahorro de energía, innovación, fiabilidad de entrega, etc. y aplicando la mejora continua, lo que se traduce en un aumento del rendimiento y el fomento de las mejores prácticas.

3.3 Características de un Sistema de Manufactura de Clase Mundial

Las empresas que han alcanzado el nivel de excelencia en su producción parecen regirse por las siguientes características:

Administradores y trabajadores bien preparados.

Sensibles a la competencia.

Pioneras en el diseño de nuevos productos.

Mejora continua de las plantas.

Liderazgo en calidad.

Orientadas al cliente.

Indicadores claves KPI.

Desarrollo asistido del personal en materia de capacitación.

Valor por el factor humano.

Personal polivalente.

Alianzas con proveedores.

Proceso basado en la demanda y no en la capacidad.

Flexibilidad de producción.

Aprovechamiento máximo de los recursos.

Destacan el papel de la innovación tecnológica.

Los fabricantes exitosos han adoptado una producción del tipo “justo a tiempo” (JIT), y unas estrategias de control de calidad comprobadamente más productivas.

Las compañías occidentales han aprendido dichas estrategias de las compañías japonesas, que aplican conceptos de manufactura y gerencia, así como técnicas operacionales, un tanto diversas de las utilizadas tradicionalmente en Occidente.

A diferencia de las organizaciones tradicionales, las organizaciones de Clase Mundial tienen una estructura más sencilla y flexible, un área de trabajo limpia y ordenada, la innovación se da en pasos cortos y rápidos y todos son tratados como trabajadores con conocimiento.

4. Modelo de Clase Mundial

El modelo representa la influencia de una dinámica de mercado actual de los negocios, la globalización, y capta la esencia de cambios fundamentales que tienen lugar en las empresas industriales exitosas.

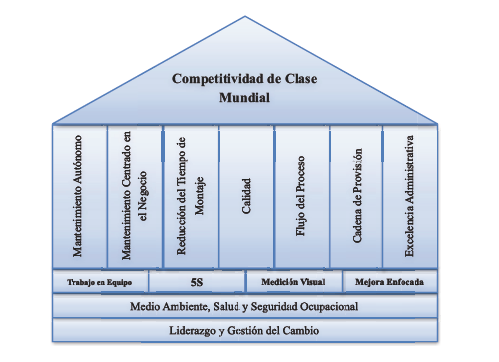

El modelo que se presenta en la figura 1, fue tomado de AllStar, una empresa manufacturera de la Ciudad de Panamá. Se despliega en siete pilares técnicos, con una base sólida de buenas prácticas de manufactura y herramientas lean.

Cada uno de estos pilares es importante por sí mismos, aunque, tomados en conjunto, describen el enfoque de las actividades y actitudes que definen la clase mundial. [4]

El objetivo de este modelo en la empresa es implantar la WCM y asegurar una competitividad superior y proporcionar un valor superior a los clientes y consumidores a través de la aplicación de principios, claves, técnicas modernas de negocio y prácticas de trabajo.

Este trabajo investigativo se centra en las bases de este modelo de Clase Mundial, ya que la correcta implementación y sostenibilidad de estas prácticas abrirá el camino para que la empresa sea considerada competitiva mundialmente.

Como aporte principal de este estudio, se mostrará la aplicación de las bases del modelo: trabajo en equipo, 5S, medición visual del desempeño y mejoras enfocadas en la empresa manufacturera elegida.

4.1 Trabajo en equipo

El término “equipo” se utiliza con frecuencia de manera inapropiada dentro del contexto organizacional. Por tal razón, se utiliza la siguiente definición: Un equipo es un grupo de personas con habilidades complementarias que están comprometidos con un fin en común, metas de desempeño y un enfoque por el cual ellos se responsabilizan mutuamente [6].

El trabajo en equipo en una empresa de clase mundial está:

Enfocado en alcanzar objetivos mensurables.

Impulsado por necesidades comerciales.

Bien definido.

Ligado a niveles claros de responsabilidad.

Caracterizado por un autocontrol disciplinado y guiado por sistemas de control a nivel de toda la organización.

La implementación de equipos es una iniciativa de cambio importante. Se necesita un alto nivel de compromiso e inversión. Ya sea mediante la implementación adhoc de algunos equipos o mediante el avance hacia una cultura basada en equipos, se necesitará un esfuerzo concertado en liderazgo y gestión de cambio.

Figura 1. Modelo WCM aplicado en la empresa AllStar.

4.1.1 ¿Cómo es el trabajo en equipo en la empresa AllStar?

La empresa AllStar formó tres equipos por línea de producción, ya que, son tres turnos por día. Antes de formar los equipos de trabajo, se tuvo que decidir la estructura del mismo. Primero, se definieron las responsabilidades de liderazgo del equipo, se constituyó un equipo, se capacitó en WCM y se estableció un área de reuniones.

La parte más importante es la “creación” del equipo, ya que en este paso es donde se crea el espíritu del equipo. De esta primera fase se obtuvo lo siguiente:

Nombre de los equipos.

Fotos de equipos.

Una identidad de equipo clara.

Visión de los equipos.

Un código de conducta del equipo.

Metas de mejora de desempeño establecidas.

Las figuras a continuación, muestran los resultados de las fases de creación de los equipos.

Figura 2. Ejemplo de foto de equipo.

Figura 3. Ejemplo de nombre de equipo.

Figura 4. Ejemplo de visión de equipo.

Figura 5. Ejemplo de código de conducta de equipo.

Luego, comenzaron las reuniones de equipo. Dichas reuniones son realizadas antes de empezar los turnos de trabajo y tratan temas que los operarios deben conocer como los KPI, el plan de producción, el gap list de actividades, entre otros. Además, se comparte información sobre los problemas que estén disponibles y se realizan planes de acción regularmente.

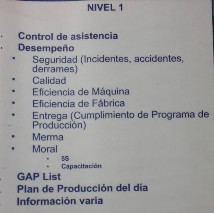

Las reuniones son de 15 minutos y siguen una agenda como la mostrada en la figura 6. Varios operarios tienen roles cómo el time keeper(encargado de llevar el tiempo de la reunión), el encargado del gap list, el encargado de la asistencia y los encargados de actualizar los KPI´S.

La formación de equipos y las reuniones son un gran cambio ya que antes no había ninguna estructura establecida, ni se realizaban reuniones y los operarios solo tenían cono- cimiento de las cantidades que debían producir. Los operarios consideran que el rejuvenecimiento, producto de la adopción de dichos cambios es un gran estímulo ya que hay un mejor ambiente de trabajo, mayor flexibilidad y una mayor compatibilidad entre el personal.

Figura 6. Agenda utilizada para reunión de operarios.

4.2 Sistema 5S

5S es un sistema para establecer disciplina y orden básico en el lugar de trabajo, creando el cimiento esencial para que prosperen las otras mejores prácticas y para que la gente sea realmente eficiente. Consiste de las siguientes cinco palabras japonesas:

Seiri - Eliminar los objetos que no sean necesarios.

Seiso - Limpiar el lugar de trabajo.

Seiton - Un lugar para cada cosa y cada cosa

Seiketsu - Establecer los estándares.

Shitsuke - Mantener los estándares por medio de disciplina.

Las 5S son mucho más que limpieza. Son un método sistemático que se ocupa de los principios básicos de orden, limpieza, disciplina, sentido de propiedad, responsabilidad y orgullo, que son esenciales para una organización en su búsqueda de competitividad.

4.2.1 ¿Cuál es el programa 5S utilizado en la empresa AllStar?

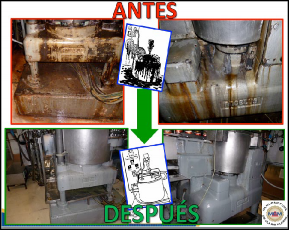

Se lanzó un programa 5S, con un período de premiaciones para incentivar al personal, ya que la implementación de esta herramienta es una de las más difíciles por el gran cambio cultural que involucra. La primera S fue el despeje y clasificación de los objetos en el lugar de trabajo. Se eliminó todo lo que no era necesario para la producción y las operaciones actuales y se dejó solo lo necesario, en un lugar conveniente de acuerdo a la frecuencia de utilización.

La figura 7 muestra el antes y después de un área de la empresa luego del ejercicio de despeje.

Figura 7. Antes y después de un ejercicio de despeje.

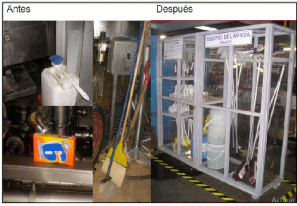

Después del despeje, se procedió con la segunda S, limpieza. Fue necesaria una limpieza profunda para deshacerse de toda la suciedad en el área de trabajo y en las partes externas de los equipos. La figura 8 muestra el significativo cambio en una máquina luego de eliminar toda la suciedad en la superficie y alrededores de la misma.

Figura 8. Antes y después de un ejercicio de limpieza en las máquinas.

Con la tercera S se designó un sitio para cada objeto, de tal forma que fuera fácil ubicarlo y volver a colocarlo en su lugar y estuviera a la mano. Este paso eliminó el tiempo que se malgasta buscando objetos o esperando que alguien los encuentre.

En la figura 9 se aprecia el cambio en el área de trabajo luego de haber designado un lugar para las herramientas de limpieza. Antes, las herramientas de limpieza se encontraban dispersas por todo el puesto de trabajo y obstaculizaban el paso a las máquinas.

Figura 9. Antes y después de organizar las herramientas de limpieza.

Como solución, se designó un estante, ubicado al lado del puesto de los operarios, para que fueran de rápido alcance.

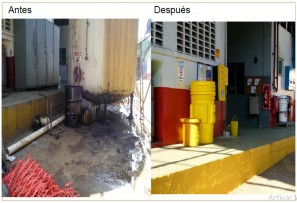

En la cuarta S se establecieron estándares claros y visibles para cado uno de los tres primeros principios. Se utilizaron cintas de colores para demarcar y rotular áreas y equipos y se desarrollaron instructivos de ejecución de limpieza y orden.

La figura 10 muestra el cambio de un área luego de la aplicación de los tres primeros principios y de la rotulación y demarcación necesaria para mantener un estándar. Para mantener estos estándares se documentó el proceso de limpieza que se debe seguir y se identificó un estándar meta, que es al que se debe aspirar siempre.

La quinta S tiene que ver con la conservación de losestándaresestablecidosyelaseguramiento de que los nuevos comportamientos aprendidos y practicados no se olviden, ni desaparezcan.

Los estándares se mantienen mediante la ejecución de auditorías periódicas y el seguimiento continuo de indicadores a nivel de toda la empresa. Todas las semanas se realizan caminatas por todas las áreas de la empresa, y los resultados son publicados en los tableros de mantenimiento de cada máquina.

Para que las áreas sean consideradas 5S, deben obtener un puntaje de 90 para arriba (en una escala del 0 al 100). La figura 11 muestra el gráfico de resultados de las caminatas 5S que se lleva en las reuniones de equipo.

Figura 10. Antes y después de rotular y demarcar área.

Figura 11. Gráfico de resultados de caminatas 5S semanales.

4.3 Medición visual del desempeño

A diferencia de algunos de los demás términos que describen las mejores prácticas en manufactura, el término “Medición Visual del Desempeño” se explica por sí solo. Se compone de dos partes: la medición del desempeño y el despliegue visual.

4.3.1 Mediciones tradicionales

Toda organización, sin importar su tamaño, necesita una tarjeta de medición para medir qué tan bien se está desempeñando. En empresas que no han alcanzado su madurez, estas mediciones, generalmente:

Son reactivas.

Tienen un matiz financiero.

Tienen por objetivo el control.

Típicamente, una organización de este tipo produce informes mensuales de ventas, gastos y utilidades. Luego se comparan esas cifras con el presupuesto, con lo cual se desencadena una reacción. Este proceso normalmente se lleva a cabo a mediados del mes siguiente, lo que resulta en medidas reactivas.

4.3.2 Mediciones de Clase Mundial

Las organizaciones de clase mundial miden aquellos factores que tendrán un impacto sobre su éxito. Estas mediciones se derivan a partir de la estrategia de negocios de la organización. Esto asegura que todos sepan cómo se está desempeñando su equipo en comparación con los objetivos que estos han establecido para sí mismos, en vez de compararlos con presupuestos que han sido establecidos por la alta gerencia ‘que se encuentra en un lugar remoto’.

Por lo tanto, dichas mediciones:

Son proactivas.

Son operacionales.

Van dirigidas hacia mejoras continuas.

4.3.3 Despliegue visual

El despliegue visual es considerado una “pared de vidrio”. La pared de vidrio se refiere a comunicaciones abiertas, visibilidad y transparencia.

La idea principal es compartir información clave con todo el mundo en el sitio de trabajo, con el fin de entender la situación de la empresa y tomar decisiones acertadas.

Esta información incluye mediciones y planes de desempeño, al igual que ejemplos físicos de problemas, cartas de elogio, fotografías y directrices. Esta información tiene ser visual, sencilla y debe explicarse por sí misma.

Normalmente se despliega la información en un tablero grande. Este tablero debe poder verse desde el área de trabajo y desde el área donde se llevan a cabo las reuniones de equipo. Es importante que la información se actualice periódicamente.

4.3.4 ¿Cómo la empresa AllStar aplica la medición visual del desempeño?

Lo primero que se debe hacer es definir los indicadores claves del equipo. La empresa AllStar, clasificó sus indicadores en: entrega (eficiencia de fábrica y máquina, cumplimiento del plan de producción), calidad (sistema de gestión integrado de calidad, aseguramiento de la calidad de producto), costo (merma de materia prima y de producto final) y WCM (capacitación, 5S, seguridad, ambiente, mejora enfocada).

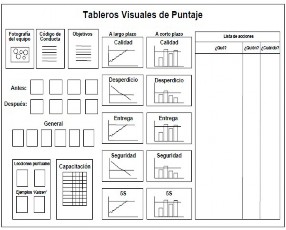

Elegidos y definidos los indicadores, se instalaron tableros de puntajes visuales, con el propósito de proporcionar información de la empresa en un formato que es a la vez intuitivo y perspicaz. Deben ser sencillos de llenar y comprender.

Fue necesaria una capacitación para introducir los tableros a los operarios y gerentes, sobre la forma correcta de utilizarlos y del beneficio de los mismos.

La figura 12 muestra el esquema del tablero de indicadores visuales ubicado en el salón de reuniones de los diferentes equipos. El tablero está dividido en seis áreas: equipo, indicadores WCM, indicadores de calidad, indicadores de entrega, indicadores de costo, y planes de acción.

Por último, se establecieron metas de desempeño, dándole al equipo, algo a lo cual pueden aspirar. Es función de la fuerza de trabajo determinar los niveles de desempeño requeridos, asegurando la máxima participación del equipo.

Figura 12. Esquema de tablero con indicadores visuales.

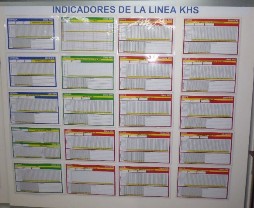

La figura 13 muestra un tablero visual de indicadores utilizado en las reuniones semanales de los coordinadores de línea. En estas plantillas, ya están establecidas las metas que se desean alcanzar.

Figura 13. Tablero de principales indicadores KPI.

4.4 Mejora enfocada

La mejora enfocada es la mejor práctica de identificar las áreas con mayores desperdicios y otras áreas prioritarias para enfocar en ellas todas las actividades de mejora. Debería verse como la mejor práctica que guía y enfoca las otras mejores prácticas, para lograr mejoras del desempeño sostenible.

Incluye todas las actividades requeridas para aumentar al máximo la efectividad de la maquinaria, los procesos y la gente por medio de la rigurosa eliminación de pérdidas y la mejora del desempeño. Esta mejora tiene dos componentes: las mejoras continuas y las mejoras avanzadas.

4.4.1 Mejora continua

Son pequeñas mejoras que se hacen a diario por medio de la resolución de problemas y sugerencias. Cada una tiende a tener un pequeño impacto en el desempeño de la empresa, más sin embargo, todas juntas proporcionan el crecimiento sostenible de la mejora del desempeño.

4.4.2 Mejoras avanzadas

Estas son mejoras drásticas en la situación actual que se producen como resultado de una gran inversión, una idea innovadora o un cambio radical en el modo de hacer las cosas.

La mejora enfocada utiliza ambos conceptos para lograr mejoras avanzadas en donde sea necesario y establecer una cultura de mejora constante en la organización.

4.4.3 ¿Cómo son las mejoras en la empresa AllStar?

En primera instancia, la empresa tuvo que aclarar su estrategia de mejora, proponiendo proyectos de mejora, identificando los proyectos más rentables y formalizando los niveles de solución de problemas.

Se estructuraron tres niveles para la solución de problemas. Los tres niveles enfocan la atención sobre tres áreas diferentes, asegurando así que los recursos sean usados donde puedan tener un mayor impacto.

Nivel 1 (nivel situacional): incluye a todos los equipos de trabajo de línea y sus respectivos líderes.

La mayoría de los problemas, tales como productos defectuosos derivados de una necesidad de ajustes a una máquina, normalmente se presentan en este nivel donde se realiza el trabajo directo de valor agregado y pueden ser el resultado de una situación que solo se da una vez o como resultado de problemas sistémicos, como una mala calidad de la materia prima.

Para saber que hay un problema, el equipo recibe información oportuna acerca del proceso y del desempeño de la maquinaria. A esto se le llama retroalimentación de ciclo corto, y es proporcionada por mediciones visuales del desempeño llevadas a cabo por el trabajador, como las gráficas de control de procesos.

Nivel 2 (nivel sistemático): conformado por la gerencia media.

Los sistemas típicos de la empresa AllStar incluyen maquinaria, planeación de la producción, información, aseguramiento de calidad, administración del mantenimiento y remuneración.

Estos sistemas están vinculados entre sí y bien establecidos. La gerencia media es la encargada de cambiarlos ya que poseen un entendimiento de las interrelaciones y de los expertos técnicos con su debido conocimiento técnico. Debido a su amplio impacto y complejidad, la resolución de los problemas sistémicos requiere de más tiempo y dinero.

Nivel 3 (nivel estratégico): incluye a la alta gerencia.

La alta gerencia, conoce los direccionamientos estratégicos, el mercado y las realidades financieras y operativas, por lo cual es la encargada de asignar prioridades a las iniciativas y áreas clave del desempeño para el resto de la organización.

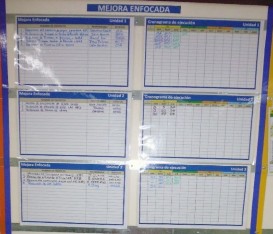

Figura 14. Proyectos y cronogramas de mejora.

Luego de esta división, se capacitó a los equipos debajo en resolución de problemas básicos.

Uno de los requisitos para que la resolución de problemas sea eficaz es seguir disciplinadamente un proceso estructurado. Para asegurar uniformidad, la empresa AllStar sigue los cinco pasos del ciclo DMAIC (Definir, Medir, Analizar, Mejorar y Controlar).

Muchas empresas descuidan los últimos dos pasos, lo que da como resultado que algunas soluciones no funcionen, que otras no se implementen debidamente, que algunas no sean sostenibles y, en algunos casos, que no se implementen como una práctica estándar en toda la organización.

Las partes de “verifique” y “actúe” del ciclo son las que requieren de disciplina y las que van a asegurar el progreso.

En la figura 14 se aprecia la sección de mejora enfocada en el tablero de indicadores visuales. Hay dos plantillas base: una que contiene el nombre del proyecto de mejora con los responsables del mismo y la otra que contiene el cronograma dividido por meses, para monitorear el avance del proyecto.

La empresa realiza mapas del proceso para identificar el área de enfoque y dividir el gran problema en los elementos que lo componen con objeto de definir el problema en términos más exactos. Luego, recoge toda la información acerca de ese problema yanalizala situación para encontrar la causa raíz. Utilizan herramientas como diagramas de Pareto, diagramas de Ishikawa y análisis de los “5 por qué”.

Identificada la causa, se implementa una contramedida y luego de ser confirmada como solución, se utilizan técnicas de control (lecciones en un punto, capacitación, manteni- miento preventivo, cambios al proceso o a la maquinaria, etc.) para evitar que el problema se repita.

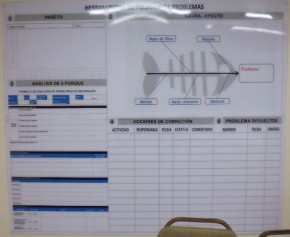

Figura 15. Tablero de herramientas para solución de problemas.

En la figura 15 se observa el tablero para la identificación y solución de problemas utilizado en las reuniones de equipo. Este tablero consta de cinco pasos:

Diagrama de Pareto.

Diagrama de causa y efecto.

Análisis de los 5 por qué.

Acciones de corrección.

Problemas resueltos.

5. Conclusiones

La necesidad de lograr un desarrollo sostenible y socialmente responsable, es cada vez menos una labor complementaria de las empresas y cada vez más un requisito para su subsistencia a largo plazo.

El problema principal de la sostenibilidad empresarial, es el enfoque ambiental que se le ha dado, ya que solo se da peso a la prevención de la contaminación y residuos, sin tomar en cuenta una estrategia de sostenibilidad integral. El modelo de Manufactura de Clase Mundial es una de las mejores inversiones que se pueden realizar en cualquier empresa, ya que proporciona recursos integrales para mejorar la productividad, eficiencia y rentabilidad de las empresas.

Los recursos integrales son herramientas y medidas incluyentes, que benefician y solucionan problemas tan clásicos como costos en energía eléctrica, manejo de residuos, capacitación y crecimiento del capital humano, mejora en la imagen hacia el consumidor y facilidad para obtener certificaciones de calidad y ambiente.

Para dar el paso hacia la sostenibilidad, se tiene que tener una base sólida, y las mejores prácticas ubicadas en la base del modelo de Clase Mundial presentado, brindan un ánimo de superación a través de la mejora continua y de planificación de actividades, estableciendo objetivos de mejora medioambiental.

Esta base también asegura que el programa general de mejoras no pierda su enfoque en el laberinto de actividades y prácticas, dando como resultado el fracaso y la desilusión.

La empresa manufacturera AllStar se ha visto altamente beneficiada por la implementación de la Manufactura de Clase Mundial. Ocho años atrás, antes de la implementación de WCM, la empresa lograba una eficiencia de fábrica del 40%, y con esta implementación, ha logrado remontar su eficiencia a un 92%.

Otro resultado claro de la implementación de WCM es la reducción en los tiempos de preparación de las máquinas. Los tiempos se redujeron en un 67%, de 1 hora a solo 20 minutos. Esta reducción, disminuye los costos de operación en $300,000.00 por máquina anualmente.

Aunque la empresa AllStar todavía no ha llegado al estado de Clase Mundial, igual ha alcanzado grandes logros, posicionándose como la empresa líder en su mercado correspondientey ganando premios de gestión ambiental a nivel nacional y varios premios de calidad a nivel internacional.

Recomendaciones

La Manufactura de Clase Mundial no es algo que se pueda implementar rápido o a la ligera, por lo que se recomienda buscar ayuda y orientación de empresas consultoras, con el fin de guiar los recursos de la empresa a obtener mejoras rápidas y continuas.

El compromiso de la alta dirección puede determinar el éxito o fracaso de la implementación, por lo que antes de implementar la WCM, se debe asegurar el compromiso de todos los niveles de gerencia.

Es esencial crear un departamento de capacitación, con el fin de desarrollar un ambiente de aprendizaje continuo. El establecimiento de programas de capacitación continuos, y no de sesiones de capacitación aisladas, es una parte fundamental del proceso de implementación de WCM. Tener personal capacitado y competente, con un pensamiento enfocado a la mejora continua, hará posible el desarrollo sostenible de la empresa.

En el futuro, la empresa para ser considerada de Clase Mundial, debe idear programas de reforzamiento para cada uno de los pilares que conforman al modelo, ya que no se ha logrado llegar al último nivel de implementación de esas prácticas.

La relación costo-beneficio es tan favorable que podría considerarse casi inevitable en las empresas manufactureras lleven a la práctica la WCM en los próximos años.

Para aplicar WCM hay que efectuar grandes cambios en la forma de pensar de los empleados, por lo que los directores con una sólida experiencia en su aplicación serán pocos y muy buscados. Esta falta de pericia será la principal limitación para la expansión de WCM y probablemente sea una de las principales responsabilidades de las universidades y asociaciones profesionales, el proporcionar servicios de apoyo para permitir que la WCM se expanda rápidamente.

AGRADECIMIENTOS

Primero que todo, quiero agradecer a Dios y a mis padres, que me han guiado durante toda mi vida y mi carrera universitaria.

A mi profesora asesora, la ingeniera Elida Córdoba, por su apoyo y por todo el tiempo y dedicación invertido en este proceso.

Y a la empresa de ejemplo, por abrirme las puertas para realizar esta investigación.

REFERENCIAS

[1] R. Ruiz Silva, «Análisis de los elementos que comprende la manufactura de clase mundial», Universidad de Sonora. División de Ingeniería, Sonora, 1993.

[2] Á. Sierra y Ó. Contreras, «Redes globales de producción y proveedores locales: los empresarios sonorenses frente a la expansión de la industria automotriz», Estudios Fronterizos, vol. IX, nº 18, pp. 161-194, 2008.

[3] G. Gutiérrez Garza, «Justo a Tiempo y Calidad Total, Principios y Aplicaciones», Monterrey: Ediciones Castillo S. A., 2000.

[4] R. Schonberger, «Manufactura de clase mundial: aplicando las lecciones de la simplicidad»,, Nueva York: Simon and Schuster, 1986.

[5] J. Villegas, «Implementando la Clase Mundial», et&c, México.

[6] I. Arana, «Tecnológico de Monterrey: posgrados y educa-ción ejecutiva», 11 Enero 2012. [En línea]. Available: http://educacionejecutivablog.com/2012/01/27/558/. [Último acceso: 10 Agosto 2015].

[7] J. Katzenbach y D. Smith, «La sabiduría de los equipos», McKinsey & Company, Inc., 1993.

[8] F. Pantoja, «La cultura de confiabilidad», Mayo 2010. [En línea]. Available: http://confiabilidad.net/articulos/manufactura-de-clase-mundial-mcm-y-tpm/.[Último acceso: 10 Agosto 2015].

[9] L. Wilson, «How to implement lean manufacturing», Estados Unidos: McGraw Hill, 2010.